Ma carrière professionnelle

1983 à 2022 : Plusieurs CDI, plusieurs entreprises mais toujours dans le même groupe

J’ai eu la chance de réaliser une carrière atypique avec des job complémentaires et différents. Les évolutions ont suivi le rythme des réorganisations, des acquisitions, des regroupements et des fermetures de site.

J’ai démarré à Rhône Poulenc Ingénierie, puis Rhône Poulenc Industrialisation, puis le CRIT, AVENTIS et ARCHEMIS.

Je suis passé Sanofi-Aventis suite au rachat d’Aventis par Sanofi. Poursuite avec Sanofi Chimie, Sanofi Pasteur et enfin Sanofi où je termine ma carrière professionnelle.

Pour l’anecdote, dans mes 40 ans de carrière, j’ai eu plus de 60 bureaux différents. Reflet des réorganisations et des déplacements que j’ai réalisés durant toutes ces années.

Automaticien au sein de l’ingénierie du groupe Rhône Poulenc.

J’ai été embauché en 1983 dans le cadre de la réalisation d’une nouvelle unité de fabrication à Rhône Poulenc Films situé à Saint Maurice de Beynost.

Mon travail, objet de mon embauche, consistait à réaliser une analyse fonctionnelle et à programmer l’automate correspondant (APRIL 600 de RENAULT) associé au système de conduite Micro ZB de CONTROLE BAILEY.

Dans les fait, j’ai effectué les analyses, avec plusieurs collègues de travail dont Alain avec qui j’ai eu des séances de discussion mémorables. La résultante de ces échanges est que j’ai été amené à superviser la programmation et le démarrage des applications, mais dans la réalité, en dehors du fait d’avoir étudié et participé à la standardisation des lignes de programme de la méthode ASTRAL (méthodologie interne à Rhône Poulenc), je n’ai, au final, pas écrit une seule ligne de programme, mais j’ai supervisé la programmation et la mise en service de 14 des 22 automates mis en place sur cette installation.

Coordonner une équipe d’une dizaine de personnes pour la première fois n’est pas évident. Ma chance est que les membres de cette équipe m’ont apporté leur soutien, aide et conseils dans cette tâche. Je leur en suis encore reconnaissant. La seconde chance est que cette équipe était jeune et quasiment tous célibataires, ce qui nous a rassemblé et en avons profité pour vivre et organiser moulte sorties ensemble.

Structuration de la programmation des automates industriels APRIL 600 de RENAULT

De l’automatisme à l’instrumentation

J’ai œuvré durant neuf ans (de 1983 à 1992) au sein du service automatique de Rhône Poulenc Ingénierie qui est devenu Rhône Poulenc Industrialisation et est passé de Saint Fons à Décines avec un stop à Villeurbanne.

J’ai pu, sur différentes affaires, vivre toutes les étapes de réalisation d’une unité industrielle, de l’ordre de grandeur à l’assistance au démarrage en passant par les études de détails et le suivi de chantier.

J’ai œuvré sur des process de type chimique, logique en étant à Rhône Poulenc, mais aussi sur des process de type logistique / conditionnement.

Dans ces étapes, j’ai eu l’occasion de mettre en service un réseau industriel hétérogène (FACTOR) développé en collaboration entre APTOR et Rhône Poulenc. A ce moment, le protocole TCP/IP n’existait pas. On parlait de réseau à jeton , en anneaux… et un des protocoles majeurs dans cette industrie était le MODBUS. Les prémices de l’internet industriel et la sortie des systèmes centralisés mono fournisseur.

Ensuite, j’ai été mis sur différents projets mais en instrumentation. Ma dernière affaire a été de m’occuper de l’instrumentation d’un projet réalisé au Péage de Roussillon pour traiter du phénol.

Suite à cette affaire, il m’a été proposé de penser à évoluer et pour ce faire, de prendre un autre poste.

Ce qui est dommage c’est d’avoir dû quitter ce poste qui me passionnait.

Durant cette décennie, j’ai pu apprendre, autant au niveau technique qu’humain.

Et malheureusement, de voir la « négativité » de certaine personne ayant un pouvoir de part leur fonction mais aussi de personne se laissant prendre par des peurs irraisonnées, en particulier la peur de perdre la face, de se tromper.

Mais que de bons souvenirs en moi pour tout le reste.

Entrée en Maintenance

En 1992, fin de mon rôle d’Automaticien en ingénierie. Prise en main de mon rôle de Correspondant Technique au sein du service Maintenance du CRIT puis d’ARCHEMIS à Décines.

J’ai été le Correspondant Technique en instrumentation et électricité du bâtiment de production du CRIT. La particularité était que ce bâtiment n’avait pas une production fixe et connue. Son rôle était de tester des modes opératoires, des évolutions de fabrication, de réaliser des lots de produits qui, de part les quantités nécessaires, ne pouvaient se faire sur un site industriel.

Le plus petit réacteur avait une capacité de 50 litres et le plus important de 1600 litres. Ne connaissant pas à l’avance ce qui allait être fabriqué, l’ensemble du bâtiment était modulaire et nécessitait une centaine d’adaptations différentes par an des équipements.

Quand j’ai pris ce poste, le bâtiment venait de passer Zone Explosible (aujourd’hui on dit ATEX). Mon premier objectif étant de mettre les équipements électriques en conformité avec ce classement mais aussi de fiabiliser les installations et de trouver comment optimiser les périodes d’adaptation afin de réduire les délais d’indisponibilités des équipements entre deux campagnes.

Avec la remise à niveau, des améliorations notoires ont été réalisées, comme la refonte de l’éclairage, la centralisation de la commande des extractions, la mise en place de commandes et d’indications locales sur des équipements, l’uniformisation et la standardisation de l’instrumentation, etc.…

La méthodologie de travail acquise au sein de l’ingénierie m’a permis de prendre en main ce chantier et de le mener à son terme sur une période de 8 ans. Pas facile d’autant qu’il n’y avait pas de budget spécifique alloué. Il a fallu jongler avec les frais de fonctionnement.

La plupart des travaux ont pu être réalisés grâce à un interlocuteur : Jacques. Passage obligé pour deux raisons : La première est qu’il connaissait mieux l’atelier que moi qui venait d’arriver et la seconde, c’est lui qui détenait les cordons de la bourse ! ! !

Le point négatif est que Jacques n’a, à aucun moment reconnu mes acquis en informatique industriel et a fait le nécessaire pour m’interdire d’agir sur ce domaine. Heureusement, il y avait des automates que j’ai pu, grâce à des stagiaires, reprogrammer et ainsi apporter ma touche dans ce domaine.

En 1995, arrivée de la pharma avec la mise en place de salles à atmosphère contrôlée, d’une structuration plus formelle des activités de maintenance et de la traçabilité sans parler de l’écriture des procédures et instructions nécessaires pour présenter ce que l’on faisait aux auditeurs.

En 1996, le 16 décembre à 16h30, en plein audit, un bruit sourd et reconnaissable entre tous : Explosion. Une réaction non prévue fait qu’un fût qui recevait les déchets d’une production a explosé entrainant le décès d’un collègue. Résultat : 4 mois pour remettre en état l’atelier de production avec le déblocage du budget nécessaire pour réaliser les travaux les plus importants pour terminer la mise en conformité du bâtiment.

En 1997, l’équipe de maintenance est passée de 2 à 3 personnes de part la charge de travail liée à ce bâtiment. L’explosion a permis de mettre en évidence cette charge.

Grâce au passage à l’an 2000, pour anticiper le fameux bug, nous avons eu un crédit pour remettre à niveau les 3 « mini » systèmes de conduite en place.

En 2000, suite au rapprochement de Rhône Poulenc et de Hoesch pour créer AVENTIS, l’activité du centre a commencé à baisser et notre rayon d’action à augmenter.

Je suis devenu « polyvalent », c’est à dire que mon rayon d’action est sorti de l’instrumentation / électricité pour prendre aussi la tuyauterie (même si je l’avais déjà fait auparavant, au coup par coup), le génie civil, le calorifugeage… et en 2001, la charge de Métrologue du site de Décines.

Mes premiers pas en métrologie

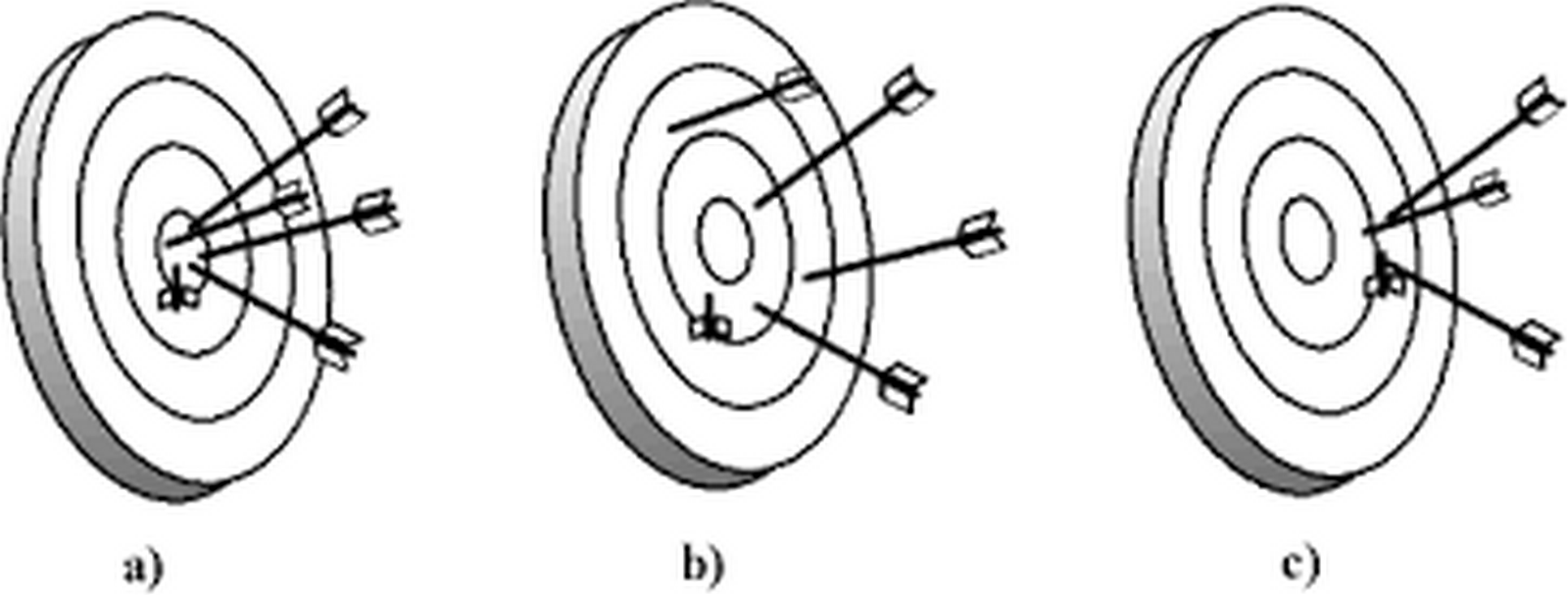

La première « mesure » que j’ai prise à bras le corps, est la pesée. Et là je remercie vivement notre prestataire pour l’aide qu’il m’a apporté pour retrouver les anciennes fiches et m’apprendre les opérations à faire pour effectuer la vérification métrologique d’une balance.

La FDA passant par là, il a fallu rechercher ce que c’était que l’USP 41 et mettre en place une méthodologie de test pour déterminer par ce moyen, la pesée minimale autorisée sur une balance.

Ensuite, je me suis attaqué aux autres mesures : température, pression, vitesse, comptage de particule, etc…

Entre temps, il a fallu reprendre les procédures liées à la maintenance et à la métrologie, pour les clarifier mais aussi pour supprimer les doublons.

Un autre gros travail m’attendait : La définition des incertitudes avec la mise en place d’un système expliquant comment on les calcule mais surtout retrouver comment cela a été fait jusqu’à ce jour. J’avais bien quelques « post-it » et des notes « à la volée », mais c’était loin d’être suffisant.

Ce projet n’a pas été plus loin puisque en 2005, rachat du groupe AVENTIS par Sanofi et décision de fermer le site de Décines. J’ai passé 6 mois à démonter ce que j’avais construit avant d’avoir un nouveau poste sur le site de Neuville sur Saône.

.

2006 à 2009 : Un nouveau départ, sur un nouveau site, dans une nouvelle fonction

En février 2006 je deviens correspondant HSE/Q du département technique du site Sanofi-Aventis de Neuville sur Saône. Pour ceux qui ne le savent pas, HSE = Hygiène Sécurité et Environnement et Q= Qualité.

L’aspect HSE regroupe déjà l’ISO 14001 avec les plans d’amélioration permanent. La gestion des fiches incidents et donc des incidents, Et le dépeçage des textes réglementaires pour ensuite évaluer les écarts entre ce que l’on fait et ce que l’on doit faire.

Vous vous en doutez, des écarts il y en a. Cela se traduit par la mise en place de plans d’actions que je dois faire avancer.

L’aspect Q regroupe tout ce qui a trait aux référentiels BPF (Bonne pratique de fabrication) et GMP (Good Manufacturing Product). Donc, un de mes rôles est de participer et de suivre les audits où le département technique est impliqué.

Enfin, les deux facettes de ma fonction se rejoignent puisque il est fréquent d’écrire des procédures pour gérer un point en HSE. Par exemple la consignation process, la gestion des échafaudages, etc…

J’en ai profité pour mettre en place un “portail”, un « intranet » propre au département technique. Dans un premier temps seules des informations internes au département sont mises en ligne. Par la suite, le portail est refait avec une partie ouverte à l’ensemble du site pour partager des informations issues du département technique et utile à tout le site comme l’état des équipements et leur planning d’inspection (dans le cadre de la DESP) par exemple.

Mon premier “chantier” a été de reprendre l’ensemble des procédures de métrologie et d’aider à la structuration de cette fonction dans le département.

En moins de trois ans, j’ai pleinement justifié ce poste qui était au départ une création.

Suite à l’échec d’un nouveau produit, le site a du se réorganiser avec plusieurs « plan social » et l’arrivée de Sanofi Pasteur pour la création d’un nouveau site vaccin.

En juillet 2009, il m’a été proposé de devenir le numéro 2 de ce nouveau service. Rien n’existait, il a fallu tout créer.

J’ai donc laissé mon poste entre les mains de Virgine, ma remplaçante.

2009 à 2022 : Adjoint Technique Recensement et maitrise prestataire du service Métrologie et Contrôle Technique de Sanofi Pasteur.

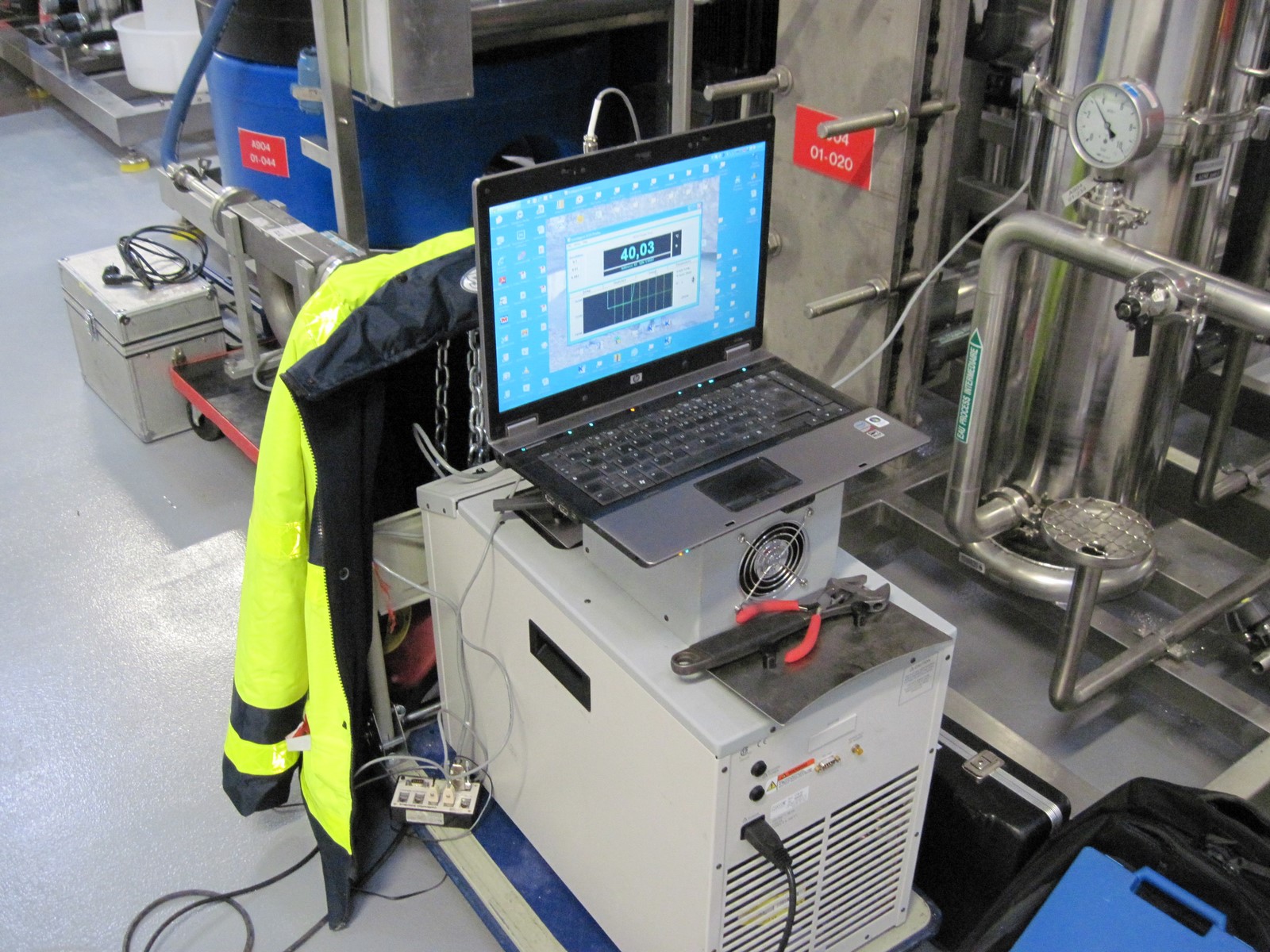

En juillet 2009, je prends la fonction d’adjoint technique pour la création du service Métrologie & Contrôle Technique du futur site Sanofi Pasteur qui s’installe à Neuville sur Saône.

Avec Benoit, le responsable du service, nous avons 3 ans pour tout mettre en place :

- Ecriture de toutes les procédures et instructions.

- Choix des prestataires et définition de ce qu’il ferons pour nous.

- Recherche des techniciens du service.

- Réalisation du recensement des chaînes de mesures et de tous les contrôles techniques à faire.

- Création du bâtiment qui va recevoir le service et les laboratoires de métrologie.

J’ai eu un poste sur mesure, passionnant, multi-activités mais, à périmètre identique, la charge a fortement évoluée et en janvier 2014 je lance mes premiers appels à l’aide : je n’arrivais plus à tout faire.

L’appel n’a pas été entendu et, en 2015, le vendredi 13 juin : burnout et arrêt. Six mois complets et six mois à mi-temps, mais loin d’avoir retrouvé toute mes capacités.

Pour ne pas retrouver les mêmes fonctions, j’ai été détaché sur le site de Marcy l’Etoile, au service métrologie où Sébastien, le responsable, a bien compris ma situation et a tout fait pour que je n’ai pas de pression ni de stress.

En septembre 2020, j’ai fait le choix de me pas signer une nouvelle prolongation de trois mois de mon détachement. Ca faisait plus de deux ans que je demandais à avoir un poste fixe, mais non écoute de la RH et de mes responsables. Alors, j’ai décidé de revenir au département technique de Neuville pour terminer ma carrière.

Avec le recul, je peux dire qu’il faut plusieurs années pour se remettre d’un burnout et surtout, il ne faut pas se retrouver dans des fonctions similaires. Quand je suis revenu à Neuville, je me suis battu pour justement avoir un poste différent, en dehors du stress qui m’a conduit à la rupture.

Le déroulé de ma vie

J’ai eu une vie bien remplie. Une vie de passion, de découverte, d’échec, de réussite où la technique et l’humain se sont côtoyés au fil des ans.

Il y a eu de belles synchronicités, certaines que je découvre en prenant du recul, d’autres que j’ai vécues en conscience.

Il faut retenir que la vie est belle mais qu’elle est ce que nous en faisons. Se sont nos actes d’hier qui construisent notre présent et qui préparent notre futur.